2019年07月,大为工业接到东莞一家超声波焊接机厂家的焊接订单,焊接产品是超声波焊接头。客户想达到的效果是:

1、在已经磨损的焊接头前端工作区焊接上钨钢片,然后再重新对钨钢片进行磨齿,从而实现焊接头的二次回收利用,以节省焊接头的采购成本;

2、钨钢片焊接牢固,工作时不脱落;

3、重新焊接的超声波焊接头工作寿命接近原一体式焊接头的寿命。

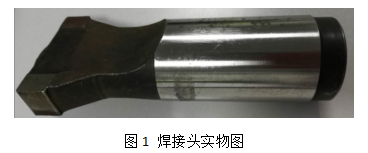

以下为客户提供的焊接头的实物图:

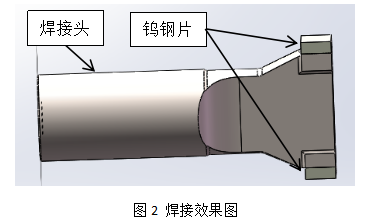

针对客户的需求,我们提出的方案是:焊接头前端两侧各磨掉5mm,然后在磨削面焊接上厚度为5.5mm的钨钢片,最后对钨钢片进行磨齿,焊接头整体进行频率修正。焊接效果图如下:

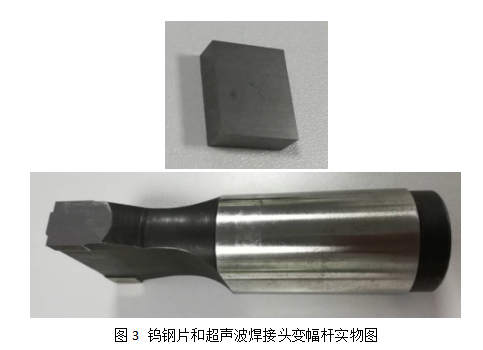

借鉴之前高速钢+钨钢的焊接经验,我们对钨钢片进行选型,并选择合适的焊接工艺参数,焊接流程如下:

1、来料检验

测量焊接头的关键尺寸,以决定钨钢片的尺寸,钨钢片长宽高各预留0.5mm余量,用于后续加工,钨钢片的尺寸为16.5mm*13.5mm*5.5mm。

2、材料加工

钨钢片加工到要求的尺寸,并且,表面粗糙度需达到Ra1.6以上,焊接面平行度需达到0.05mm;磨掉焊接头前端工作面原有的齿形,保证两侧磨削面相互平行。

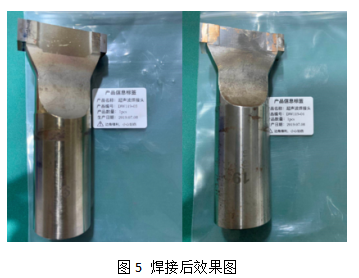

3、焊接

将钨钢片置于焊接头磨削面,并采用大为工业特有的原子扩散焊工艺,将钨钢片牢固地焊接在焊接头上。大为工业特有的原子扩散焊技术,相比于普通的扩散焊,有着以下优点:

(1)焊接效率高:焊接时间约30秒,生产效率极高;

(2)焊接强度高:焊接强度最高可以达到母材强度的80%;

(3)环保:整个焊接过程零排放,对环境无污染;

(4)对母体性能影响小:整个焊接过程仅对局部加热,对母体性能及组织结构影响小。

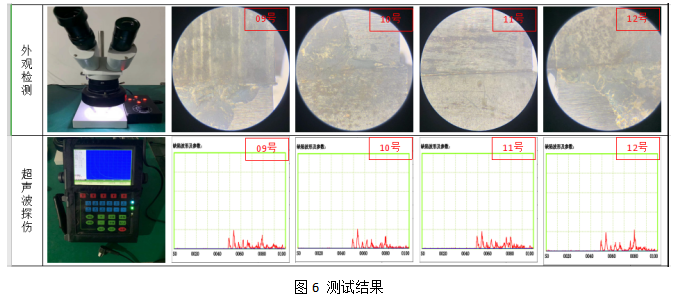

4、满焊率测试

通过显微镜及超声波探伤仪,对焊接处进行检测,主要检验焊接处是否有裂缝、满焊率是否达到要求,从而初步判断焊接头的焊接强度,测试结果如下:

从上图可以看出,焊接面结合良好,未出现裂缝,满焊率满足要求(缺陷波幅均小于10%),初步判断,焊接强度满足要求(由于客户的要求,该产品无法进行破坏性测试)。

5、高低温冲击测试

将焊接好的超声波焊接头置于高低温冲击箱中,进行高低温冲击试验,主要是验证产品在高低温冲击后,是否脱落、是否产生裂纹、是否影响内应力及是否影响产品强度等,可判断产品的品质。

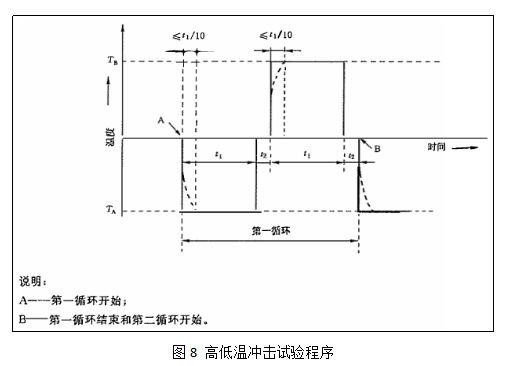

试验程序如下图所示:

其中,(1)高温TA:+80℃;(2)低温TB:-40℃;(3)转换时间t2:≤3min;(4)暴露持续时间t1:30min;(5)循环次数:5次。

高低温冲击程序结束后,观察焊接头,发现焊接头尺寸没有发生变化,未出现裂缝、脱落等不良现象,测试通过。

6、驱动测试

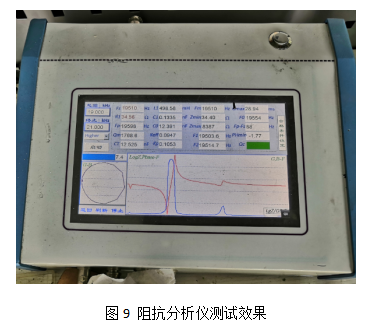

驱动测试,就是将焊接头安装在超声波换能器上,使用超声波驱动器进行驱动,测试其超声特性以及振动情况。首先,使用阻抗分析仪测试超声波换能器的频率及阻抗,判断其工作频率是否要求、内部阻抗是否足够小,然后,使用超声波驱动器测试其空载功率以及振动情况,即测量超声波换能器的损耗功率,观察其振动情况、是否发热异常。

测试数据如下:

(1)超声波焊接头的谐振频率略低于20kHz,还需进一步修频,使得超声波焊接头频率接近20kHz;从上表可以看出:

(2)超声波焊接头阻抗不大,一体式的焊接头阻抗小于50Ω就属于正常(焊接后的超声波焊接头空载功率及阻抗会略高于一体式焊接头,主要是由于焊接面的存在及钨钢片较高的高声学阻抗,导致焊接后的超声波焊接头空载功率以及阻抗偏高);

(3)长时间振动测试之后,钨钢片均不脱落,强度合格。

从以上的测试可以看出,大为工业焊接的超声波焊接头,强度高,强度达到客户的要求,帮客户解决了问题。

我要赚赏金

我要赚赏金