自动驾驶汽车要想成功,就要让用户相信汽车传感器和软件足够安全、准确地引导他们到达目的地。实现信任的关键在于融合来自不同类型传感器的输入,以提高准确性、冗余度和安全性,先进驾驶辅助系统(ADAS)正是采用了这种技术。其中一个主要的传感器就是激光雷达(LiDAR),设计师需要确保激光雷达系统具有最高的可靠性、分辨率、精度和响应时间。

激光雷达的性能很大程度上依赖于前端跨阻抗放大器(TIA),TIA能够快速恢复雪崩光电二极管(APD)信号,并提供数字反馈。通过比较反馈信号的时间戳和传输信号的时间戳,可以计算出飞行时间(ToF)来进行测距。

本文将简要讨论与开发反馈电路性能相关的问题,以便使用激光雷达进行精确的目标检测。然后介绍一个模拟设备TIA。它将展示如何利用其高速、带宽和低输入阻抗从反射光中快速恢复,从而产生纳秒(ns)光电二极管上升时间。为了获得最佳的整体性能,本文还将展示如何通过交流耦合来拒绝APD暗电流和环境光,以实现准确的ToF估计。

ADAS的关键要素

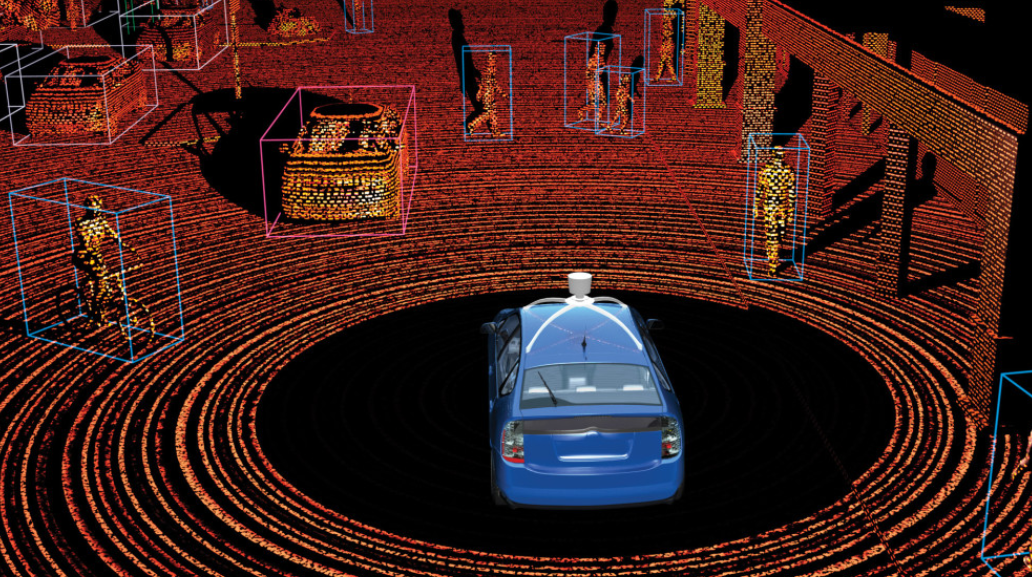

ADAS的核心是分析外部物体的复杂传感系统。识别和定位这些物体使车辆可以通知司机采取适当的行动以避免事故。ADAS背后的传感器技术包括图像相机、惯性测量单元(IMU)、雷达,当然还有激光雷达。其中,激光雷达是一项关键的光学技术,可用于自动驾驶车辆在恶劣天气和横向距离传感和测距。它是ADAS系统的一个组成部分。

视觉设备(相机)、雷达和激光雷达系统相互补充,以告知ADAS,使其能够采取适当的行动。

ADAS系统使用摄像机快速、准确地检测和识别外部物体,如车辆、行人、障碍物、交通标志和车道线。分析触发适当的响应,以最大限度地提高安全性。应对措施包括车道偏离警告、自动紧急刹车、盲点警报、司机清醒和警报监控等。该相机的优势是目标分类和横向分辨率。

自成一体的IMU系统测量角运动和线性运动,系统通常使用陀螺仪、磁力计和加速度计。IMU的框架能够可靠地输出积分角速度和加速度量。万向架(又称平衡环)是一种可使物体绕单轴旋转的枢轴支撑。这是一套三个框架,一个安装在另一个上,有正交的轴心轴,允许安装在最里面的框架上的物体保持独立于其支撑的旋转。IMU将GNSS的精度从米提高到厘米,以实现准确的车道定位。

汽车雷达技术可以测量许多不同的变量,包括距离和速度,同时还可以在黑暗中提供“能见度”。通常,24和77 GHz信号速率被用于高分辨率。雷达传感器捕捉其视野内不同物体反射的信号。然后,车辆在所有其他传感器输入的背景下分析传感器输出,以确定是否需要调整转向和制动,例如,防止碰撞。

为了完成ADAS图像,激光雷达利用光谱响应范围在200到1150纳米之间的光学。该系统通过激光****接收到反射信号,测量ToF。通过对多种信号的汇编,可以生成车辆周围环境的精确多维深度图。激光雷达的应用包括防撞、紧急制动、自适应巡航控制、动态悬架控制和停车辅助。在恶劣天气条件下,激光雷达系统在横向分辨率和能力方面超过了雷达。

ADAS和自动驾驶车辆需要在车辆周围放置多个此类传感器,以进行360˚的检测和分析。

激光雷达的光学技术

激光雷达的设计已经从在车顶旋转的“咖啡罐”传感器(价值约7.5万美元)发展到更现代的方法,每个传感器的成本在1000美元左右。成本的降低得益于激光和相关电子技术的进步,还有半导体激光器的发展和晶体管缩放和尺寸降低等原因。最大的贡献当属MEMS,对于激光雷达来说,MEMS最大的价值在于:原本为了机械式激光雷达实现扫描,必须使激光****转动。而MEMS微机电系统可以直接在硅基芯片上集成体积十分精巧的微振镜,由可以旋转的微振镜来反射激光器的光线,从而实现扫描。这样一来,激光雷达本身不用再大幅度地进行旋转,可以有效降低整个系统在行车环境出现问题的几率。

相比于机械式激光雷达,固态激光雷达结构上最大的特点就是没有了旋转部件,个头相对较小。现在,多个激光雷达传感器可以安装在车辆的前后以及两侧,以获得性价比较高的360˚的能见度。

激光雷达由****系统、接收系统 、信息处理三部分组成。激光雷达的工作原理是利用可见和近红外光波(多为950nm波段附近的红外光)****、反射和接收来探测物体。根据结构,激光雷达分为机械式激光雷达、固态激光雷达和混合固态激光雷达。

机械激光雷达:其****系统和接收系统存在宏观意义上的转动,也就是通过不断旋转****头,将速度更快、****更准的激光从“线”变成“面”,并在竖直方向上排布多束激光,形成多个面,达到动态扫描并动态接收信息的目的。

固态激光雷达:一主机支持多个探头,探头体积小,无机械旋转部件,采用MEMS技术路线,在严酷的环境下有较长的使用寿命,满足苛刻的车规级要求(至少5万小时以上),耐冲击,抗颠簸,而3D Flash技术探测距离较短,有效探测距离大致为20~30m。

混合固态激光雷达:指用半导体“微动”器件(如MEMS扫描镜)来代替宏观机械式扫描器,在微观尺度上实现雷达****端的激光扫描方式。MEMS扫描镜是一种硅基半导体元器件,属于固态电子元件;但是MEMS扫描镜并不“安分”,内部集成了“可动”的微型镜面;由此可见MEMS扫描镜兼具“固态”和“运动”两种属性,故称为“混合固态”。

激光雷达工作分解

一个典型的激光雷达设计可以分为三个主要部分:数据采集(DAQ)、模拟前端(AFE)和激光源。

DAQ包含一个高速低噪声精密模数转换器(ADC)和相应的功率和时钟来收集来自激光和AFE的ToF数据。AFE包含APD雪崩二极管光传感器和TIA来捕获反射信号。整个信号链对APD输出信号进行条件处理,该输出信号在DAQ部分反馈到ADC。AFE还在其到DAQ的输出中包含延迟计时。

激光雷达AFE

如图所示,激光雷达接收机信号链开始于高压反向偏置(-120到-300伏特),低输入电容APD和TIA,如ADI的LTC6561HUF#PBF。关键点在于要设计出更低的APD输入和pc板寄生电容,以补充TIA的高速220 MHz增益带宽乘积(GBWP)。TIA输入部分需要额外的关注,以达到所需的信号完整性和通道隔离水平,从而使APD产生的当前信号没有额外的噪声,最大限度地提高系统的信噪比和目标检测率。

为了增强信号的完整性,TIA有一个低通放大滤波器,ADI的LT6016,它可以抑制高速信号振铃。TIA将APD输出电流(IAPD)转换为输出电压VTIA。电压VTIA传输到差分缓冲放大器(ADI 的ADA4950-1YCPZ-R7),驱动ADC的输入。

利用ToF计算距离,利用ADC采样率的增量来确定接收光脉冲的分辨率,式1:

LS = Speed of light (3 x 108 m/s)

fS = ADC sample rate

N =在光脉冲产生到接收到其反射之间的时间间隔内ADC采样数

例如,如果ADC的采样率为1 GHz,则每个采样对应15 cm的距离。

采样的不确定度必须接近于零,因为即使是少量的不确定度样本也会导致相当大的测量误差。因此,激光雷达系统使用并行的TIA和ADC来驱动零采样不确定性。通道的增加,提高了功耗和pc板的尺寸。这些关键的设计限制还需要带有JESD204B接口的高速串行输出ADC,以解决并行ADC问题。

激光雷达传感器

如前所述,激光雷达系统的关键传感元件是APD。这些具有内部增益的光电二极管的反向电压偏置范围在数十伏到数百伏之间。APD的信噪比(SNR)比PIN光电二极管高。此外,APD的快速响应、低暗电流和高灵敏度使它们脱颖而出。APD光谱响应范围为200 ~ 1150 nm,符合激光雷达的典型光谱范围。

以Marktech Optoelectronics的MTAPD-07-010为例,其光谱响应范围为400至1100 nm,在905 nm处达到峰值。该器件的有效面积为0.04毫米平方(mm2)。它耗散1毫瓦(mW),有1毫安(mA)的正向电流,和0.95倍的工作电压击穿电压(Vbr)的200伏特(最大值)。它的上升时间是0.6 ns。

典型的半导体APD的反向电压在数十伏甚至数百伏之间,有时低于击穿电压(MTAPD-07-010在0.95 Vbr)。在这种结构中,被吸收的光子激发了电子和内部强电场中的空穴,产生了次级载流子。在几微米范围内,雪崩过程有效地放大了光电流。

由于其工作特性,APD需要更少的电子信号放大,这样才更不容易受到电子噪声的影响,使其适用于非常灵敏的探测器。硅APD的倍增系数或增益系数,取决于器件和施加的反向电压。MTAPD-07-010的增益为100。

TIA的解决方案

在操作中,激光雷达****数字脉冲光信号,其反射将被MTAPD-07-010 APD捕获。这就要求TIA具有快速饱和过载恢复时间和快速输出复用。LTC6561低噪声、四通道带宽为220 MHz的TIA满足这些要求。

反射激光信号被APD阵列和四个低噪声200 MHz 的TIA捕获。TIA迅速将捕获的信号传输到ToF探测器(右上角)。4个TIA输入端的1纳法拉(nF)电容有效地滤除APD暗电流和环境光条件,保持TIA的动态范围。然而,电容器的价值会影响开关时间,因此设计者需要在设计时考虑到这一点。

在强烈的光学照明下,APD可以传导大电流,通常超过1安培。LTC6561能迅速从这种量级的大过载电流中恢复。快速过载恢复是激光雷达应用的关键。快速的1毫安过载恢复需要10纳秒的时间。

当输入电流电平超过线性范围时,输出脉冲宽度变宽。但恢复时间仍保持在10(ns)。LTC6561从1毫安饱和事件恢复,在不到12毫安秒的相位反转,从而最大限度地减少数据丢失。

结论

自动驾驶汽车的成功之路始于摄像头、IMU、雷达和激光雷达的集成与融合。特别是激光雷达,当利用这种光学技术实现精确目标检测的相关问题被理解和充分解决时,它就有了希望。

我要赚赏金

我要赚赏金