降低解决方案的尺寸、组件成本和功率损耗对于工业应用正变得越来越重要。可编程序控制器(PLC)用的模拟I/O模组便是满足这类要求的很好例子。

工业4.0指出了结合智能通信进行深入自动化趋势。因此,在过程工程、工业自动化和设备管理中,PLC需要配备更多的I/O端口。如果空间有限,控制器无法放入更多基板面,那么,我们必须增加模块密度才能支持更多的I/O需求。优化供电设计明显有助于达成该等目标。

让我们来看下模拟I/O模块供电设计的功率要求。

图1:PLC I/O模块阵

模拟I/O模块通常使用4-20mA电流环路或+/-10V信号传输。我们需要DAC/ADC进行转换,通常为5V供电。为了保护装置,同时也为了确保能够达到要求的性能,需隔离供电轨,以抵消地移或噪声。

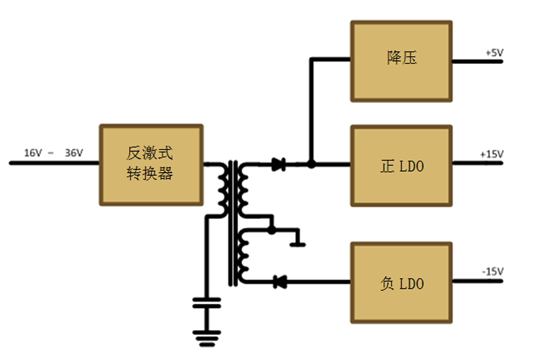

因此,模拟I/O模块需要一个5V轨和+/-12至+/- 15V分离轨用于电压信号传输或电流环路灌/拉,与24-V轨隔离供电。图2所示为一普通的实施方案。

图2:普通供电实施方案

供电及其设计有优化的空间吗?

分析最适合从哪着手,变压器是最合适的。由于其有两个二次绕组,因此生产成本和占地空间都较大。更重要的是,其侧面高度约为5mm。空间节省后能够实现更小的开关柜或容纳更多的I/O模块,同时,也能够显著降低成本。理想情况是主动模块能够像被动端子一样薄。最终,开发板的侧面高度也需要缩减。

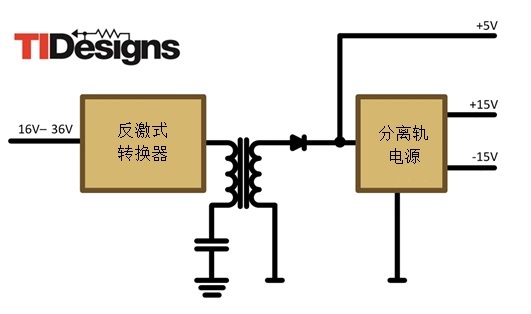

让我们从这一想法着手。如果我们使用1:1单二次绕组变压器,可以在反激式转换器配置中使用侧面高度仅1.8mm、成本优化的组件。将LM5160反激式转换器输出设置为5V,您便可以不必使用降压转换器。要产生+/- 12V至+/- 15V分离轨输出,全集成TPS65130分离轨转换器能够实现进一步优化。该装置集成了一个升压转换器用于正电压输出,以及一个反相降压升压级用于负电压输出。由于输出电压分别受到严格的控制,这还有另一个积极的副加作用:我们可以去掉两个LDO。

从功率转换效率的角度来看,分离轨通过两个转换级是个缺点。但是,5V轨现在已经得到了优化——在第一个设计中,它需要经过两级。而且,这个设计还去掉了两个LDO,每个可以减少约2V电压。因此导致系统发热的LDO功率损耗也没有了。

图3所示为新的解决方案。

图3:新型供电实施方案

该解决方案仅需要两个主动装置,最大组件高度仅为1.8mm,如此扁平的设计甚至可以轻松穿过门缝。开发板所需面积减少一半。能够以最佳成本打造超薄的模拟I/O模块,输出电压也得到了精准的控制,且拥有低至5mV的电压波纹。

更多资源:

LM5160宽输入65V、1.5A 同步降压DC-DC转换器

TPS65130正负输出分离轨转换器

了解更多有关TI分离轨产品组合的信息:

我要赚赏金

我要赚赏金