引线键合技术是半导体封装工艺中的一个重要环节,主要利用金、铝、铜、锡等金属导线建立引线与半导体内部芯片之间的联系。这种技术能够将金属布焊区或微电子封装I/O引线等与半导体芯片焊区连接,是确保半导体功能得以正常发挥的关键步骤。

在引线键合过程中,金属线被焊接到芯片引线或基板上的金属引脚上。这种技术特别适用于微小封装和高密度布局,能够提供良好的电性能和较低的电阻。焊线的目的是将晶粒上的接点以极细的金线(18~50μm)连接到引线架上的内引脚,从而将集成电路晶粒的电路信号传输到外界。

引线键合工艺中所用的导电丝主要有金丝、铜丝和铝丝。不同的金属丝在键合过程中有各自的特点和适用场景。例如,金丝因其良好的导电性能和稳定性而被广泛使用,但成本较高;铜丝则具有较低的生产成本和良好的导电性能,因此在半导体封装以及集成电路、LED等众多领域得到推广应用;铝丝则常用于超声键合工艺中。

引线键合的主要方式包括热压键合、超声键合和热声键合。热压键合利用加压和加热的方法,使得金属丝与焊区接触面的原子间达到原子间的引力范围,从而实现键合;超声键合则是利用超声波发生器使劈刀发生水平弹性振动,同时施加向下的压力,使得劈刀带动引线在焊区金属表面迅速摩擦,完成焊接;热声键合则是结合了热压和超声两种方法的特点。

此外,引线键合技术还直接影响到封装的总厚度,因此在封装设计时需要综合考虑。总的来说,引线键合技术是半导体封装中不可或缺的一环,其施工质量对于半导体功能应用的发挥具有较大影响。以下就是今天要跟大家分享的关于引线键合工艺技术的相关内容,讲得不对或是有遗漏之处,还希望大家多多批评指正;

一、Wire Bonding(引线键合)的原理

引线键合通过金属线(通常为金线、铜线或铝线)将芯片的焊盘(Bond Pad)与封装基板或引线框架连接,实现电气和机械连接。

1、IC封装中电路连接的三种方式

(1)、倒装焊(Flip chip bonding)

原理:将芯片正面朝下,通过焊球(Bump)直接与基板连接。

特点:(a)连接路径短,电气性能优越;(b)支持高密度封装,适用于高频应用;(c)工艺复杂,成本较高。

应用:高性能处理器、存储器、射频器件等。

(2)、载带自动焊(TAB---tape automated bonding)

原理:使用柔性载带(Tape)上的金属引线将芯片与基板连接。

特点:(a)适合多引脚、高密度封装;(b)生产效率高,适合大规模生产;(c)设备和材料成本较高。

应用:液晶显示器驱动 IC、传感器等。

(3)、引线键合(wire bonding)

原理:通过金属线(如金线、铜线或铝线)将芯片的焊盘与封装基板或引线框架连接。

特点:(a)技术成熟,成本较低;(b)适用于多种封装类型(如 QFP、BGA);(c)对焊盘和引线框架的精度要求较高。

应用:广泛用于消费电子、汽车电子等领域。

二、Wire Bonding(引线键合)的作用

电路连线,使芯片与封装基板或导线框架完成电路的连线,以发挥电子讯号传输的功能,以下是引线键合的主要作用:

1、电气连接

信号传输:将芯片的焊盘(Bond Pad)与封装基板或引线框架连接,实现信号和电力的传输。

低电阻路径:通过金属线(如金线、铜线或铝线)提供低电阻的电气连接,确保电路性能。

2、机械连接

固定芯片:将芯片牢固地固定在封装基板或引线框架上,防止移动或损坏。

应力缓冲:金属线的柔韧性可以缓解热膨胀或机械振动带来的应力,保护芯片。

3、热管理

散热路径:金属线可以作为辅助散热路径,帮助芯片将热量传导到封装外部。

热应力分散:通过合理设计键合线布局,分散热应力,提高封装可靠性。

4、工艺灵活性

适应多种封装类型:引线键合适用于多种封装形式,如 QFP、BGA 等。

兼容不同材料:支持金线、铜线、铝线等多种材料,满足不同应用需求。

5、成本效益

技术成熟:引线键合工艺成熟,设备成本相对较低。

生产效率高:适合大规模生产,降低封装成本。

6、应用领域

消费电子:如手机、电脑、家电等。

汽车电子:如发动机控制单元、传感器等。

工业控制:如功率器件、控制器等。

总之,引线键合在半导体封装中扮演着至关重要的角色,不仅实现了电气和机械连接,还提供了热管理和成本效益的优势。随着技术进步,引线键合工艺在高密度封装和高频应用中不断优化,继续发挥着重要作用。

三、Wire Bonding(引线键合)的分类

引线键合(Wire Bonding)是半导体封装中的关键技术,它的分类方式多样,根据键合方式、材料、形状、应用场景和自动化程度的不同,可以选择合适的工艺和技术。每种分类方式都有其特定的应用领域和优势,需根据实际需求进行选择。

1、按键合形状的分类

球键合(Ball Bonding):第一键合点形成球状,第二键合点为楔形。适用于金线和铜线。

楔键合(Wedge Bonding):第一键合点和第二键合点均为楔形。适用于铝线和金线。

2、按键合方式的分类

热压键合(Thermocompression Bonding):通过加热和压力将金属线与焊盘连接。适用于金线和铜线。

超声波键合(Ultrasonic Bonding):利用超声波振动和压力实现连接。适用于铝线和金线。

热声键合(Thermosonic Bonding):结合热压和超声波技术,适用于金线。

| 1.热压焊 | 300-500℃ | 无超声 | 高压力 | 引线:Au |

| 2.超声焊 | 室温22~28 | 有超声 | 低压力 | 引线:Al、 Au |

| 3.热超声焊 | 100~150℃ | 有超声 | 低压力 | 引线:Au |

3、按金属材料的分类

金线键合:导电性好,耐腐蚀,成本高。适用于高可靠性应用。

铜线键合:成本低,导电性好,但易氧化。适用于低成本和高功率应用。

铝线键合:成本低,适用于大电流应用。常用于功率器件和汽车电子。

4、按应用场景的分类

传统引线键合:用于标准封装(如 QFP、BGA)。

细间距引线键合:用于高密度封装,支持更小的焊盘间距。

功率器件引线键合:用于大电流和高功率应用,通常使用铝线或铜线。

5、按自动化程度的分类

手动引线键合:适用于小批量生产或特殊应用。

自动引线键合:适用于大规模生产,效率高,一致性好。

四、Wire Bonding(引线键合)的四要素

引线键合的四要素(材料选择、工艺参数、设备与工具、工艺控制与优化)共同决定了键合的质量和可靠性。通过合理选择和优化这些要素,可以实现高效、稳定的引线键合工艺。

1、材料选择

金属线:常用的金属线包括金线、铜线和铝线,选择依据包括导电性、成本和应用场景。

金线:导电性好,耐腐蚀,成本高。

铜线:成本低,导电性好,但易氧化。

铝线:成本低,适用于大电流应用。

焊盘材料:通常为铝或铜,需与金属线兼容。

2、工艺参数

温度:热压键合和热声键合需要精确控制温度。

压力:适当的压力确保金属线与焊盘的良好接触。

超声波能量:超声波键合需优化能量和频率,以实现可靠的连接。

时间:键合时间影响连接质量和效率。

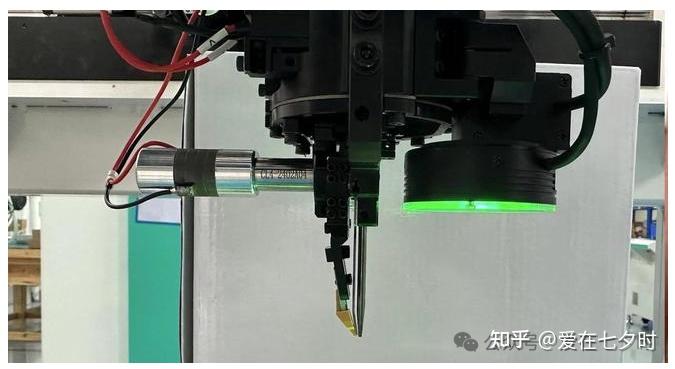

3、设备与工具

键合机:自动或半自动键合机,提供精确的控制和高效的生产。

键合头:包括毛细管(用于球键合)和楔形工具(用于楔键合)。

检测设备:如显微镜和拉力测试仪,用于质量检测。

4、工艺控制与优化

表面处理:清洁焊盘和引线框架,确保良好的键合表面。

线弧控制:优化金属线的弧度和长度,避免短路或应力集中。

质量控制:通过拉力测试、剪切测试和视觉检查确保键合质量。

工艺优化:根据产品需求调整参数,提高良率和可靠性。

五、Bonding(键合)用 Wire(引线)

Au WIRE 的主要特性

1、具有良好的导电性,仅次于银、铜。电阻率(μΩ・cm)的比较

Ag(1.6)<Cu(1.7)<Au(2.3)<Al(2.7);

2、具有较好的抗氧化性 。

3、具有较好的延展性,便于线材的制作。常用Au,Wire直径为23μm,25 μm,30 μm;

4、具有对热压缩 Bonding最适合的硬度;

5、具有耐树脂 Mold的应力的机械强度;

6、成球性好(经电火花放电能形成大小一致的金球) ;

7、高纯度(4N:99.99%);

六、Bonding(键合)用 Capillary(引线咀)

Capillary的选用Hole径(H),Hole径是由规定的Wire径WD(Wire Diameter)来决定H=1.2~1.5WD;

1、Capillary主要的尺寸

H: Hole Diameter (Hole径)

T:Tip Diameter

B:Chamfer Diameter(orCD)

IC:Inside Chamfer

IC ANGLE:Inside Chamfer Angle

FA:Face Angle (Face角)

OR:Outside Radius

a 15(15XX):直径1/16 inch (约1.6mm),标准氧化铝陶瓷

b XX51:capillary产品系列号

c 18:Hole Size 直径为0.0018 in.(约46μm )

d 437:capillary 总长0.437 in.(约11.1mm)

e GM:capillary tip无抛光; (P:capillary tip有抛光)

f 50:capillary tip 直径T值为0.0050 in. (约127μm)

g 4: IC为0.0004 in. (约10μm)

h 8D:端面角度face angle为 8°

i 10:外端半径OR为0.0010 in.(约25μm)

j 20D:锥度角为20°

k CZ1:材质分类,分CZ1,CZ3,CZ8三种系列

2、Capillary尺寸对焊线质量的影响

(1)、Chamfer径(CD)

Chamfer径过于大的话、Bonding强度越弱,易造成虚焊;

(2)、Chamfer角(ICA )

Chamfer角:小→Ball Size:小

Chamfer角:大→Ball Size:大

将Chamfer角由90°变更为120°可使Ball形状变大,随之Ball的宽度变宽、与Pad接合面积也能变宽。

(3)、OR(Outer Radius)及FA(Face Angle)

对Hill Crack、Capillary的OR(Outer Radius)及FA(Face Angle)的数值是重要影响因素。

FA(Face Angle)0°→8°变更

FA 0°→8°的变更并未能增加Wire Pull的测试强度,但如下图所示,能够增加2nd Neck部的稳定性。

(4)、焊接时间顺序图

| 次序 | 动作 |

| 1 | 焊头下降至第一焊点之搜索高度 |

| 2 | 第一焊点之搜索 |

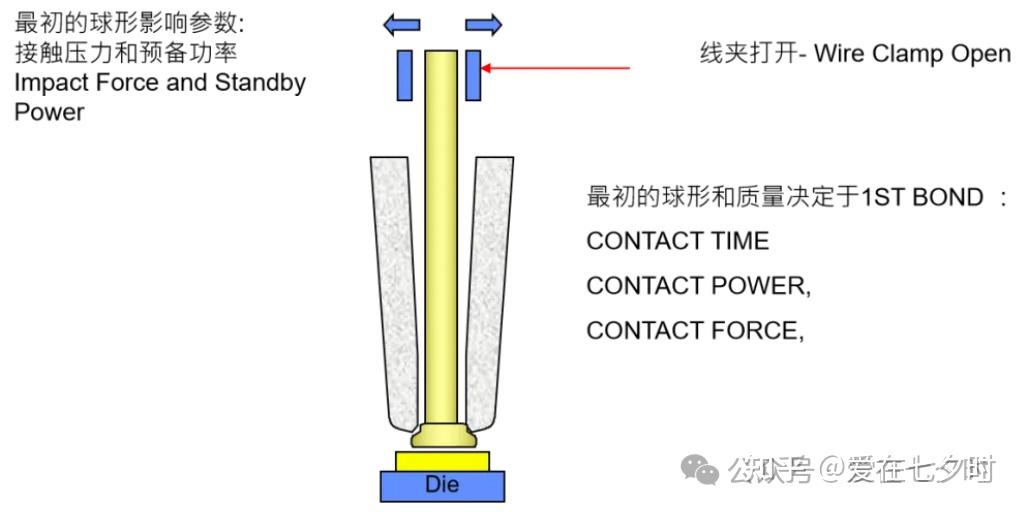

| 3 | 第一焊点的接触阶段 |

| 4 | 第一焊点的焊接阶段 |

| 5 | 返回高度 |

| 6 | 返回距离 |

| 7 | 估计线长高度 |

| 8 | 搜索延迟 |

| 9 | 焊头下降至第二焊点之搜索高度 |

| 10 | 第二焊点之搜索 |

| 11 | 第二焊点的接触阶段 |

| 12 | 第二焊点的焊接阶段 |

| 13 | 线尾长度 |

| 14 | 焊头回到原始位置 |

3、焊头动作步骤

(1)、焊头在打火高度( 复位位置 )

(2)、焊头由打火高度下降到第一焊点搜索高度

(3)、第一焊点接触阶段

(4)、第一焊点焊接阶段

(5)、完成第一点压焊后, 焊头上升到反向高度

(6)、反向距离

(7)、焊头上升到线弧高度位置

(8)、搜索延迟

(9)、XYZ 移向第二压点搜索高度

(10)、第二焊点接触阶段

(11)、第二压点焊接阶段

(12)、焊头在尾丝高度

(13)、拉断尾丝

(14)、金球形成,开始下一个压焊过程

4、BSOB&BBOS

BSOB : BOND STICH ON BALL

BBOS : BOND BALL ON STICH

(1)、BSOB的应用

(2)、BSOB 时BOND HEAD的动作步骤

(3)、BSOB的两个重要参数

Ball Offset:设定范围: -8020, 一般设定: -60

此项设定植球时,当loop base 拉起后,capillary 要向何方向拉弧

设定值为正值 : 代表capillary 向lead 的方向拉弧

设定值为负值 : 代表capillary 向die 的方向拉弧

2 nd Bond Pt Offset

此项是设定2銲点鱼尾在BALL上的偏移距离,

其单位是 x y Motor Step = 0.2 um ,一般设定:60

此参数主要目的以确保2銲点鱼尾与植球有最大的黏着面积

Wire Offset 0

Wire Offset 45

Wire Offset 55

Wire Offset 65

BSOB BALL

最佳BSOB效果

FAB过大,BASE参数过小

BASE参数过大

正常

BALL过大,STICH BASE参数过小

BALL过小,STICH BASE参数过大

正常

BSOB 2nd stich不良

七、Wire bonding(引线键合)loop

1、Q-Loop

2、Square Loop

3、Penta loop

4、‘M’ – loop

Q-LOOP轮廓及参数说明:

Reverse Distance Angle 功能在定义Reverse Distance 方位

注意:假如反向拉弧的角度超过20度,可能会产生neck crack

好

不好

好

不好

八、Wire bond(引线键合)的不良分析

在半导体引线键合(Wire Bonding)工艺中,不良现象可能导致产品性能下降或失效。它的不良现象可能由多种因素引起,包括材料、工艺参数、设备状态等。通过分析不良现象的根本原因,并采取相应的优化措施,可以提高键合质量和产品可靠性。建议结合具体生产情况进行深入分析和验证。

总结一下

引线键合工艺作为集成电路封装技术的重要环节,在电子产品的性能和可靠性方面发挥着关键作用。未来,引线键合工艺将继续在多元化、高性能、低成本和环保可持续性等方面取得突破,以满足不断变化的市场需求和技术挑战。今天,我们主要讲了引线键合法与材质之间的相互作用,以及引线键合的具体方法。在本文中,对可靠性和引线键合中可能出现的问题只是进行了简短的介绍,但要铭记,在引线键合过程中,发现问题,并找出克服问题的解决方案,理解相互之间的权衡关系是非常重要的。我还建议读者可以了解一下,封装种类及技术的进步,给键合方法带来了什么样的变化。

我要赚赏金

我要赚赏金