摘要

在先进的反向导通绝缘栅双极晶体管(RCIGBT)中,低导通电压降(Vce(sat))和集成二极管正向电压(VF)对于有效减少导通损耗至关重要。尽管扩大RCIGBT中的集成二极管可减小反向导通期间的VF,但由于此类参数间的固有平衡关系,此举也会加剧回弹效应并削弱正向导通性能。本文优化了集成二极管与IGBT的面积比,并在p体区域附近执行了接触注入。实验结果表明,在不影响Vce(sat)的情况下,VF提高了35%。此外,硅电极界面内的接触电阻显著降低,器件的性能也随之提升。

关键词:RCIGBT、Vce(sat)、VF、集成二极管、接触注入

01 引言

自20世纪70年代末问世以来[1],绝缘栅双极晶体管(IGBT)已成为广泛应用于中高压电力电子(600V至6.5kV)领域的产品之一[1-3]。近年来,尽管碳化硅(SiC)等先进材料因预示着新一代功率转换器而广受关注,但硅基IGBT因其优异的高开关速度能力、低导通损耗和技术成熟度,仍是用于电压逆变器的主要开关器件。

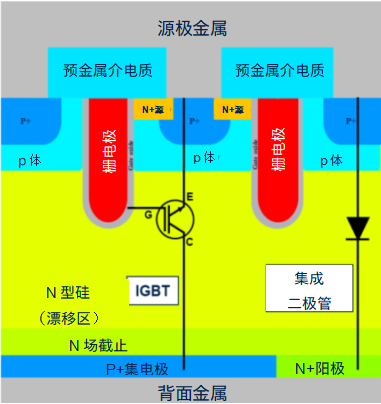

功率MOSFET自带反并联体二极管来实现反向电流传导,相比之下,传统的IGBT通常需要借助外部的反并联续流二极管(FWD)来传导反向电流。无论是在单独的封装中制造,还是在模块内连接晶片,两种器件都会增加硅、键合和封装相关的额外成本。有鉴于此,如图1所示,通过将IGBT和反并联二极管集成到同一结构中,反向导通IGBT(RCIGBT)便可实现双向导通。其方式是在IGBT的单元结构中引入与P+集电极短接的N+阳极区域。与传统IGBT相比,RCIGBT具备诸多明显优势,如高功率密度、低成本和小体积封装等[4]。

▲图1. 650V RCIGBT的原理图

如图2所示,RCIGBT中集成二极管的规格和要求因应用而异。例如,在功率因数校正(PFC)和焊接应用中,由于低储备传导需求,使用最小额定值的二极管即可满足需求。二极管主要发挥被动作用,侧重于实现反向过电压保护,而非主动开关。由于对二极管效率的要求较低,用户无需过度关注正向电压(VF)等参数。而对于感应加热和电机控制应用,VF则十分关键。由于二极管会主动为IGBT分担工作负载,因此在理想状况下应尽量减小VF,以减少谐振工作期间的导通损耗。

▲图2. 针对不同650V RCIGBT应用的特定集成二极管额定值要求

尽管具备一定的优势,但RCIGBT易导致电压折返,即所谓的回弹效应[5-6]。因此,在正向导通期间存在相对较高的导通状态电压降(Vce(sat))。近期,研究人员报道了许多抑制回弹的方法,但关于反向导通期间二极管特性的研究少之又少。此外,RCIGBT还需考虑VF和Vce(sat)之间的平衡[7]。因此,为同时满足低Vce(sat)和VF并消除回弹现象,本文优化了集成二极管与IGBT的面积比,并通过硼(B+)接触注入来解耦并促进平衡。

02 实验

图1显示了650V RCIGBT器件的内部结构,其中沟槽深度5.0μm、沟槽间距4.0μm。其独有特征是N+短接与P+集电极区域直接接触。在本实验中,表I总结了固定晶片尺寸下不同集成二极管与IGBT的面积比。

| 分组 | 集成二极管与IGBT的面积比 |

| 1 | 1:3.3 |

| 2 | 1:2.4 |

| 3 | 1:1.9 |

▲表I. 不同集成二极管与IGBT的面积比

然而,受集成二极管影响,RCIGBT的结构和工艺相当复杂。为解决该问题,本文在接触反应离子蚀刻(RIE)制造后添加了B+接触注入和不同的退火条件,如表II所示。随后,在25°C下栅极-发射极电压(Vge)为15V的正向导通状态下测试Vce(sat),同时在反向导通状态下测试VF。两项测试均通过扫描电压进行,直至电流达到20A为止。

| 分组 | 接触注入 | 接触退火 |

| 1 | No | No |

| 2 | No | 800°C |

| 3 | No | 970°C |

| 4 | B+;1.00E+15 | 800°C |

| 5 | B+;1.00E+15 | 970°C |

▲表II. OST接触注入和退火条件

03 结果和讨论

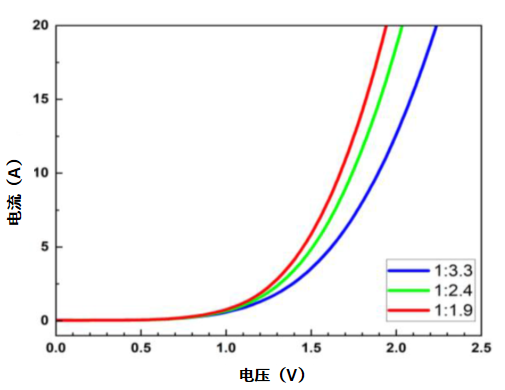

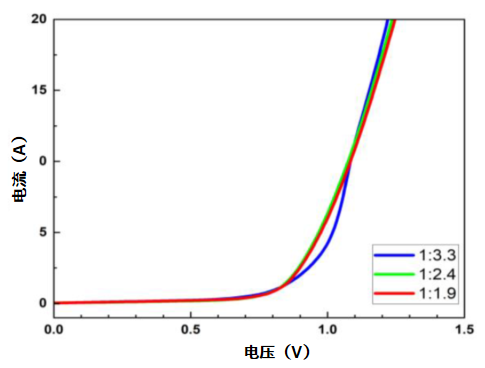

如图3所示,面积比为1:3.3、1:2.4和1:1.9时,15A二极管电流(ID)下的VF分别为2.09V、1.91V和1.85V。如图4所示,面积比为1:3.3、1:2.4和1:1.9时,15A集电极电流(IC)下的Vce(sat)分别为1.15V、1.16V和1.17V。结果表明,在IGBT导通模式下未观察到回弹效应。

▲图3. 二极管反向导通时的导通特性

▲图4. IGBT正向导通时的导通特性

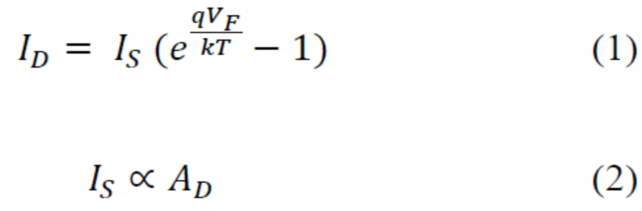

显然,理想情况下需尽可能降低VF,即进一步增加二极管与IGBT的面积比。然而,潜在的回弹现象仍会对此造成阻碍。不同面积比的影响在下文(1)和(2)中得到了进一步的说明[8]:

其中IS代表反向饱和电流;q代表电子电荷(1.602×10-19);k代表玻尔兹曼常数(1.381×10-23J/k);T代表绝对温度(开尔文);AD代表二极管横截面积。

在集成二极管中,IS是由少数载流子从中性区扩散到耗尽区引起的[8]。从(2)可以看出,由于IS与AD成正比,通过将(2)与(1)结合,AD的变化显然会对VF造成影响。由于ID恒定,提高AD尽管会增强IS并降低VF,但也会在无意中触发回弹,这是因为回弹效应只能被抑制而无法被彻底消除[9]。根据结果,我们可以推断出集成二极管与IGBT的理想面积比为1:1.9。此外,为了在不扩大二极管面积并维持RCIGBT晶片尺寸的情况下优化二极管的VF特性,本文还额外研究了样品的接触注入和退火条件。

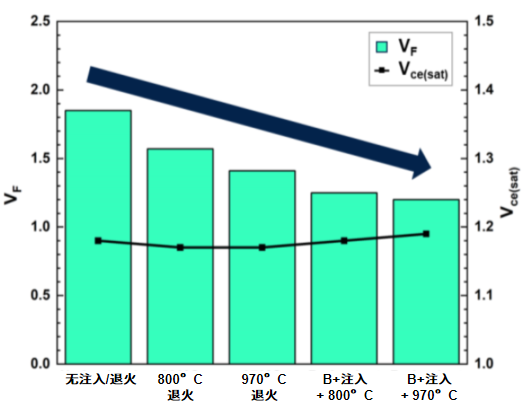

图5显示了VF和Vce(sat)在不同接触注入和退火条件下的表现。800°C和970°C的RIE后退火温度分别使VF提高了300mV和450mV。通过进一步添加B+接触注入,观察到VF分别显著降低了600mV和650mV。而在IGBT导通模式期间,Vce(sat)在所有条件下均不存在显著差异。

▲图5. 不同接触注入后及退火条件下15A时的VF和Vce(sat)

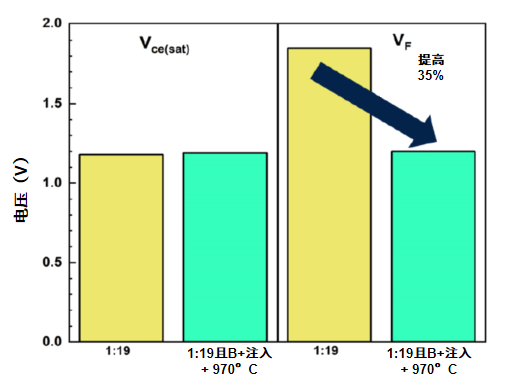

作为一个高度复杂的制造工艺,等离子体RIE被用于通过介电膜形成接触开口,以实现与金属的良好欧姆接触。然而,过量的RIE会损坏接触表面,导致Si-B键断裂并使掺杂剂浅失活至少一个数量级[10]。在此情况下,接触金属界面处的电阻也会增加。在图5中,RIE后退火可重新激活浅掺杂剂,并提高VF。此外,为实现反向导通损耗较低的高性能RCIGBT,本文还引入了B+接触注入。如图6所示,B+接触注入搭配更高的退火温度,使VF提高了35%。

▲图6. 经历/未经历接触注入和退火的样品在15A下的VF和Vce(sat)比较

我们认为上述改善效果源自掺杂剂的扩散机制,因为较高的退火温度可重新激活更多的掺杂剂。在较低的退火温度下,硅晶格内B+掺杂剂的扩散主要由间隙扩散主导,过程相对缓慢。此时,达到平衡需要耗费更长的时间。相比之下,当退火温度升至970°C时,失活的B+掺杂剂会获得额外的热能来加速平衡态,从而使更多的B+掺杂物被重新激活。不过,关键是要确保退火温度的升幅不能超过限值,以免B+掺杂剂向外扩散。

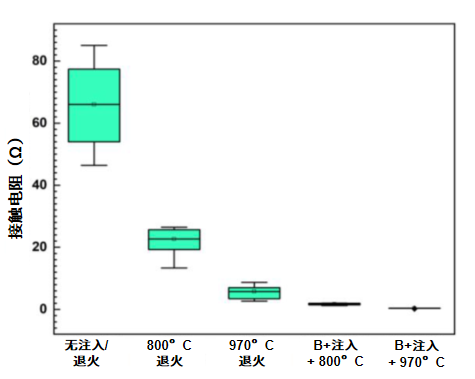

基于图3和图6的结果,调整集成二极管与IGBT的面积比并不会导致VF的显著变化。相反,驱动VF改善的关键因素是IGBT的体区,特别是在p体附近引入额外的重掺杂B+接触注入。图7显示了接触电阻的测试情况,用于阐明在Si和电极之间添加B+掺杂剂接触注入可能产生的影响。通过添加B+掺杂剂,界面内的接触电阻显著降低,从而增强了通过导电路径的载流子传输。

▲图7. 不同接触注入后及退火条件下的接触电阻箱线图

04 结论

本文研究了650V RCIGBT上不同集成二极管与IGBT的面积比,以及不同B+接触注入和退火条件所带来的影响。结果表明,VF与二极管面积比成反比,但进一步扩大二极管面积可能引发更高的回弹风险。据推断,接触RIE后p体区附近的额外B+注入和退火是显著增强RCIGBT器件的主要因素,能够保证较低的正向和反向导通损耗。利用1:1.9的低面积比、额外的B+接触注入以及970°C的退火温度,我们可在维持低Vce(sat)的同时将VF额外降低35%。

我要赚赏金

我要赚赏金