在锂离子电池的制造工艺中,极片辊压是决定电池最终性能的关键“临门一脚”。这一工序不仅直接关系到电极的厚度和能量密度,更深刻地重塑了电极内部的微观结构。本文开发了一套基于真实NMC正极X射线计算机断层扫描(XCT)图像的3D有限元模型,将机械模拟与电化学模拟深度耦合,精确预测了辊压过程中微观结构的演变及其对电池质量/体积比性能的影响。

从图像到模型:重构微观世界

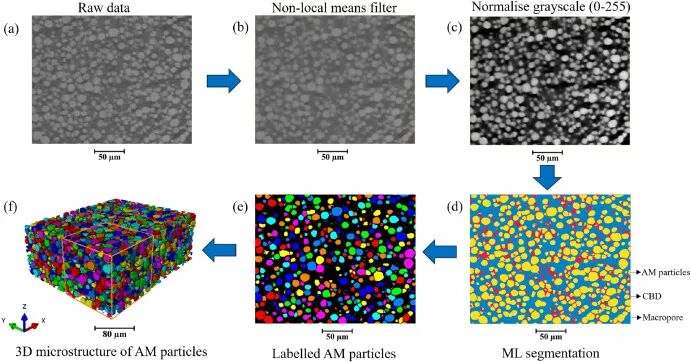

研究团队首先获取了原始NMC正极的3D微观结构图像,利用非局部均值滤波去噪,并采用机器学习(Ilastik软件)方法对活性物质(AM)、碳胶相(CBD)和宏观孔隙进行了高精度分割。随后,他们在ABAQUS软件中建立了物理分辨的有限元模型,模拟极片在刚性辊轮下的压缩过程。

电极XCT图像数据集的图像处理、机器学习分割及3D重构流程图:(a) 原始图像数据集(亮区为活性物质或碳胶相,暗区为孔隙);(b) 非局部均值滤波处理后的图像;(c) 归一化灰度处理后的图像;(d) 机器学习分割后的图像;(e) 标记后的活性物质颗粒;(f) 电极3D重构图(仅显示活性物质),橙色框为用于网格划分和有限元建模的选定立方体区域

力学行为与结构演变

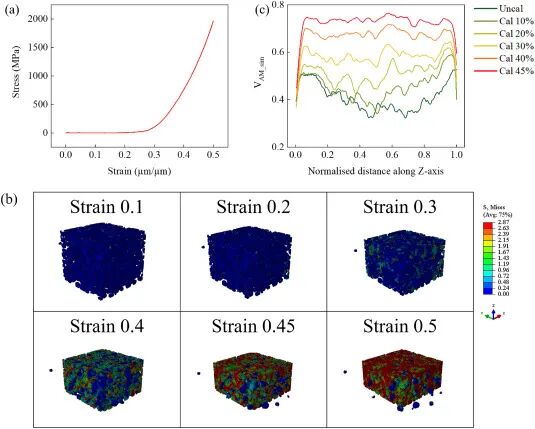

模拟结果生动展示了电极在辊压过程中的力学响应。随着压实程度增加,孔隙率呈现线性下降,从初始的43.8%降至50%形变下的极低水平。值得注意的是,孔隙曲折度与孔隙率之间并非简单的线性关系,通过拟合发现其遵循特定的幂律关系。

在机械层面,模型捕捉到了颗粒的运动与变形。初期,颗粒主要发生重排;随着压力增大,颗粒间的接触应力急剧上升,导致局部高应力集中,这与实际生产中观察到的颗粒破碎现象高度吻合。

(a)辊压过程中电极的应力-应变曲线;(b) 在应变/辊压程度分别为10%、20%、30%、40%、45%和50%时,电极的3D变形微观结构;(c) 辊压过程中活性物质颗粒在电极内的体积分数随Z轴归一化距离的变化

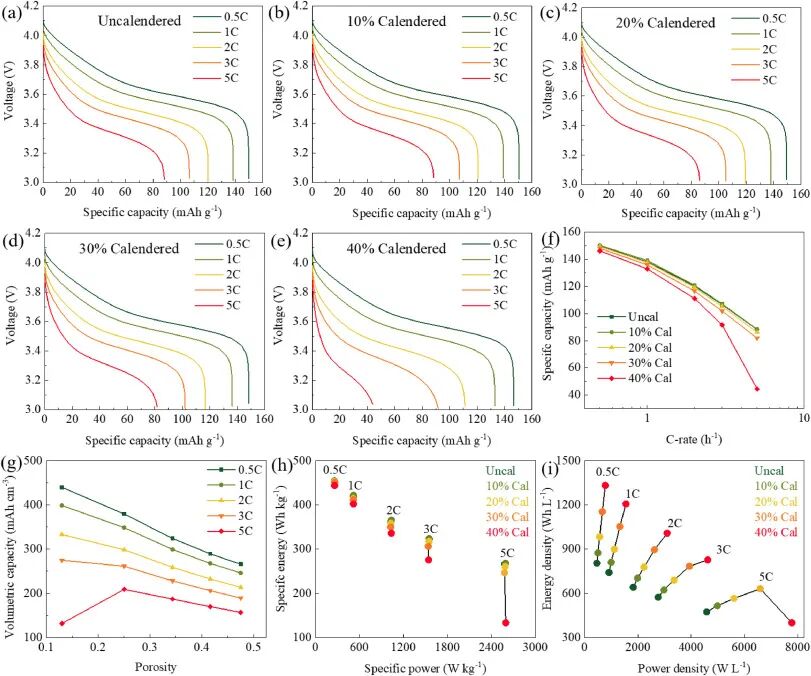

电化学性能的博弈:质量与体积的平衡

该研究的核心贡献在于揭示了微观结构变化对电化学性能的双重影响。

低倍率下(<2C):辊压改善了颗粒间的接触,增强了电子导电性,对容量发挥无明显负面影响,反而因体积减小显著提升了体积能量密度。

高倍率下(>2C):随着压实密度增加,孔隙通道变窄、曲折度增加,液相中的锂离子扩散成为限制性因素。

模拟数据显示,当辊压程度超过30%(即孔隙率低于25%)时,高倍率(如5C)下的放电容量出现断崖式下跌。这是因为致密的电极结构导致电解液中锂离子浓度梯度急剧增大,引发严重的极化现象。

不同倍率下使用3D微观结构的半电池模拟结果。不同辊压程度电极的放电性能对比:(a) 未辊压,(b) 10%辊压,(c) 20%辊压,(d) 30%辊压,(e) 40%辊压。(g) 电极额定体积比容量与孔隙率的关系对比。(h) 拉贡图:不同倍率和辊压程度下的(h)质量比能量-功率分析和(i)体积比能量-功率分析

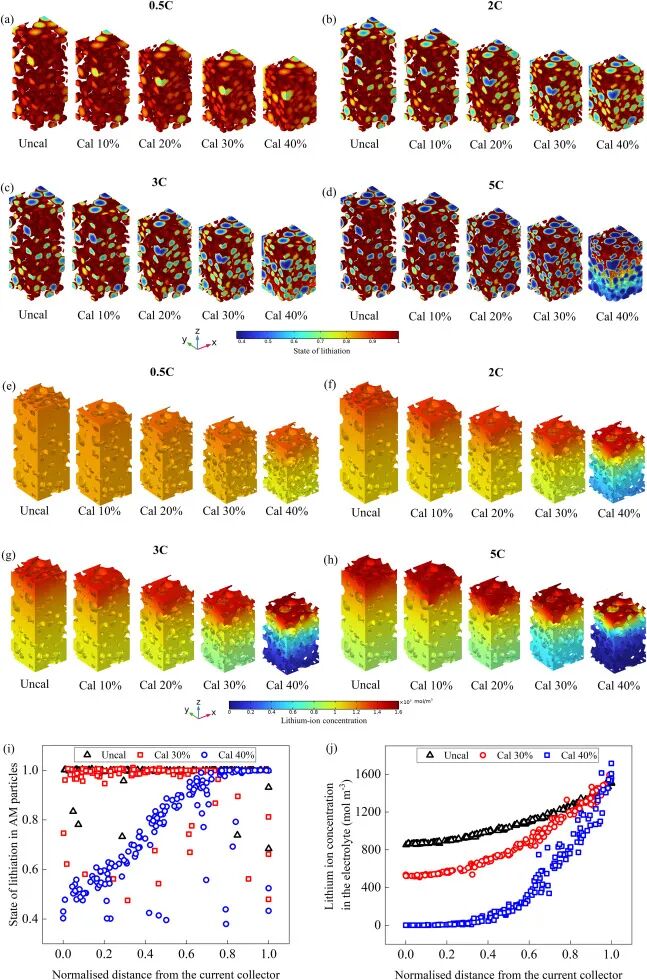

失效机理:离子耗尽与反应不均

为了深入探究高倍率容量衰减的根源,研究人员分析了电极内部的锂化状态(SOL)分布。在5C放电倍率下,重度辊压(40%)的电极表现出极度的反应不均匀性:靠近隔膜侧的活性物质反应充分,而靠近集流体侧的颗粒几乎未参与反应。这与电解液中锂离子浓度的分布完全对应——在集流体附近,锂离子浓度降至零,出现了严重的传输受限。

完全放电状态下获得的电化学参数。(a-d) 分别在0.5C、2C、3C、5C下活性物质颗粒内SOL的空间分布;(e-h) 分别在0.5C、2C、3C、5C下电解液中锂离子浓度的空间分布;(i) 5C放电结束时,活性物质SOL随距集流体归一化距离的变化;(j) 5C放电结束时,未辊压、30%及40%辊压电极孔隙内电解液锂离子浓度随距集流体归一化距离的变化

工艺优化的“黄金点”

基于上述分析,文章提出了电极设计的优化策略。对于追求高功率与高能量密度平衡的应用场景,30%的辊压程度(对应约25%的孔隙率和16%的CBD含量)被确认为最佳平衡点。此时,电极既能保持较高的体积比容量(约209 mAh cm⁻³),又能在高达5C的倍率下避免严重的离子传输瓶颈。

此外,研究还探讨了增加电极厚度对性能的影响。结果表明,对于双倍厚度的电极,必须适当增加孔隙率(如提高至35%)以缓解离子传输极化,否则在高倍率下容量将大幅受损。

这项工作通过“成像-建模-仿真”的闭环,不仅阐明了辊压工艺背后的微观物理机制,更为锂电行业在极片孔隙率设计和工艺参数设定上提供了定量的理论依据。

我要赚赏金

我要赚赏金