汽车中直接耦合驱动电路的设计

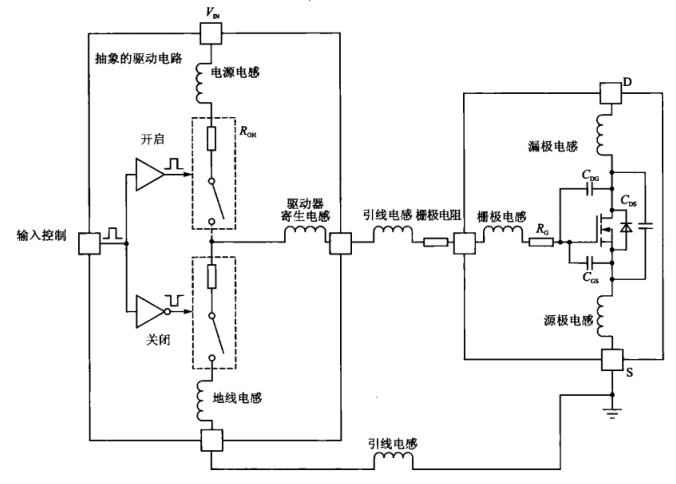

在汽车电子系统中,MOSFET 的驱动电路设计至关重要。驱动电路分为直接耦合和隔离两种形式,其中直接耦合电路主要应用于低压电路或非桥结构的 MOSFET 中。

一、分析设计问题

直接耦合驱动电路的组成

直接耦合驱动电路由以下几个部分组成:

充电回路:通过电阻 R g 对 MOSFET 栅极电容充电。

放电回路:通过电阻 R off 释放栅极电容上的电荷。

保护电路:防止过压、过流等异常情况损坏 MOSFET。

加速电路:优化 MOSFET 的开关速度,减少开关损耗。

寄生参数的影响

在直接耦合驱动电路中,存在多种寄生电感,这些寄生参数会显著影响电路的性能:

寄生电感的来源:驱动电路电源端电感。驱动电路输出端电感。地线电感。

驱动电路与 MOSFET 之间的引线电感。MOSFET 栅极、源极和漏极的电感。MOSFET 晶圆与封装之间的引线感抗。

源极封装引脚至 MOSFET 焊盘之间的感抗。

寄生参数对电路的影响:

增加开关延时:寄生电感限制了驱动电流的变化率,导致 MOSFET 的开启和关断延时增加。在开启过程中,电源电感、输出电感、引线电感和栅极电感共同作用,减缓了栅极电容的充电速度。

在关断过程中,地线电感和地线回路上的引线电感抑制了关断速度。

降低开关效率:开关延时的增加会导致 MOSFET 的开关损耗增大,降低整体效率。

引入噪声:寄生电感会引起电压尖峰和振荡,增加电路的电磁干扰。

设计优化建议

减小寄生电感:优化 PCB 布局,缩短驱动电路与 MOSFET 之间的引线长度。使用低电感封装和连接方式,减少 MOSFET 封装内部的寄生电感。

加速电路设计:引入加速电路快速关断电路,优化 MOSFET 的开关速度。使用低阻抗驱动器和低 ESR 电容,提高驱动电流的响应速度。

保护电路设计:添加过压保护TVS 二极管和过流保护电路,防止 MOSFET 损坏。

仿真与测试:通过仿真工具 SPICE分析寄生参数的影响,优化电路设计。在实际电路中测试开关波形,验证设计效果。

二、从案例分析设计

寄存参数对电路的影响这些寄生参数会影响驱动电路的性能,有些严重到影响整个电路设计。

①MOSFET的开启延时和关断延时增加。由于栅极前面有多种寄生电感的存在,使得MOSFET在开启和关断初期,驱动器输出电流的变化率被大大限制了,输出电流的变化速度减慢使得驱动器对栅极电容充电和放电的时间变长,整个开关过程被拉长了。在开启过程中,驱动电路的电源电感、驱动器的输出电感、引线电感和栅极电感起作用,反之在关断过程中地线电感和地线回路上的引线电感则会大大抑制关断的速度,这点直接导致了后面引人加速电路。

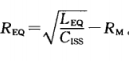

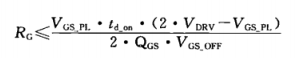

②栅极前感抗和等效输人电容可能会发生谐振,在驱动电压快速变化时,丰富的谐波频率给电感、电容的串联提供足够的能量,其现象是在栅极发生振荡尖峰。因此,不仅 MOSFET内部存在栅极电阻R,并在栅极前面还会加人R。,这两个电阻与驱动电路的内阻一起有效地

消耗能量,抑制这个振荡。MOSFET内部的电阻R已经确定,因此只能通过选择栅极电阻和驱动电路内阻的方式进行电路的优化。电阻过小则会引起栅极电压的过冲且不能阻止振荡尖峰的存在,电阻过大则会使得开启过程变得过慢,加大了开启的时间。

从谐振的角度考虑电阻选择为:

当然这个取值也要满足时间的需求,电阻也有一定的限制:

③源感抗会阻碍漏源极间电流Iv的变化。当MOSFET开启时,初始时电流变化率dI/d偏大,因此在源感抗上产生了较大压降,从而使源点电位抬高,栅极电压分压在源电感上,栅极电容上的电压Vs减小。由于Is变化较大,这个影响因素会很大程度上使开关时间变长。

④在 MOSFET开启状态时,漏感抗起到了很好的作用,有效地限制了电流变化率,减少了开启的功耗。但是在关断时,漏源极间电压V形成明显的下冲,显著地增加了关断时的功耗。

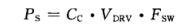

三、驱动电路的功耗

根据以上的一些因素来考虑驱动电路的设计。驱动电路的功耗较大,主要分为几部分:栅极电容充电和放电产生的功耗、驱动电路交越穿通电流产生的功耗、静态电流产生的功耗。最后一部分相对较小,这里主要考虑前面两部分。

① MOSFET栅极电容充电和放电产生的功耗,与驱动器内阻 Ro、栅极电阻 R、MOS栅极电阻 R、栅极电荷Qc、驱动电压Uov和开关频率Fsw有关,计算公式如下:

②MOSFET驱动器交越穿通电流产生的功耗,与驱动管的交越常数C、驱动电压VRv和开关频率Fsw有关,计算公式如下:

大部分的集成芯片输出电流都比较小,这是因为在控制频率较高的情况下,芯片的晶圆大小受到了一定的限制,如图所示。

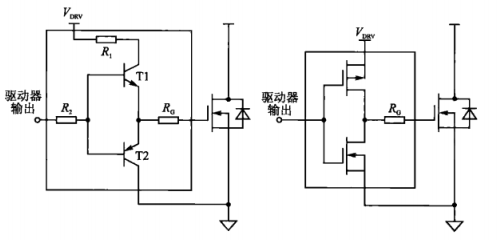

在驱动器上,较高的功耗也导致了IC的封装成本较高,因此驱动芯片只是提供较小的电流,由扩展电路完成对MOSFET的驱动。最为典型的是图腾柱结构,这是最便宜、有效的驱动方式,可采用三极管或者小功率MOS管实现。将输出电路贴近MOSFET以后,可使暂态过程中的大电流环路尽可能小,配置专门的旁路电容以后,可很好地改善EMC特性,降低地线引线电感和输出的引线电感。在三极管电路中,两个三极管的基极与源极之间的导通二极管,有效钳制住由引线电感引起的暂态浪涌电压。

由于前面所说的寄生电感的存在,使得驱动电路在容性负载之外多了感性负载,有着振荡和过冲的风险。因此要对驱动电路进行保护,特别是感性的负电压存在,使得设计电路时需要考虑驱动电路能够经受的最大限制。保护驱动电路可以从电路内部着手,也可以在外部加额外的管子进行保护。前面的介绍,使用三极管的基极二极管钳位或者使用MOS内部的寄生二极管进行钳位,都是不错的办法。当然,若电路结构不同,有时也可以考虑在驱动电路附近使用肖特基二极管来保护驱动电路的输出级,使驱动电路的电压钳位在一0.4V~VoRv十0.4 V范围内。

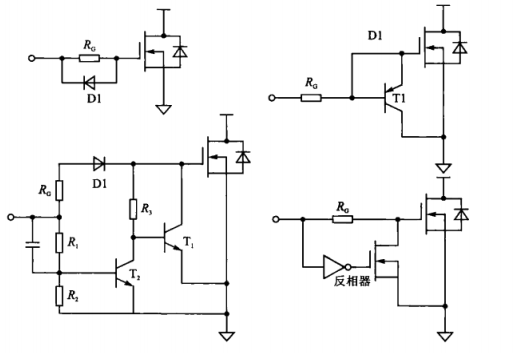

优化MOSFET驱动电路在使用集成芯片作为MOSFET驱动电路时,由于集成芯片无法与MOSFET放置得很靠近,因此寄生参数的现象会非常明显。按照前面的分析,由于MOSFET的功耗主要集中于开关过渡期间的损耗,因此如何改善驱动电路的的性能是非常重要的。在M()SFET开通时,往往速度较快:而矛盾主要集中在断开M()SFET的期间,这个过程往往时间较长,这里可以采取一些基本的电路拓扑进行优化。一般有4个方案可供选取,分别是二极管、PNP管、NPN管和NM()S管方案,如图所示。

①二极管关断电路:这是最简单的加速电路,栅极电阻R。调整着MOSFET的开启速度。关断时,由于二极管短路电阻的作用,此时栅极电流最小为:1…=V:/Rc。这样大大加速了关断的速度,但是它仅在电压高时工作,电压低时电流仍旧通过Rc。缺点是:它并没有独立的地线回路,电流仍旧通过驱动电路的地线返回,无法最大程度降低关断时的电流回路面积。

②PNP关断电路:这是最流行和通用的电路,利用PNP的管子完成快速关断。在关断期间,PNP管导通,源极和栅极被PNP管短路,之间的电压差为饱和压降。电路中的二极管提供了MOSFET开启时的电流通路,并且对T1管进行了钳位,有效保护PNP管发射极和基极EB间免受反向电压的影响。PNP加速电路的最大好处是:放电电流的尖峰被限制在最小的环路中,电流并不返回至驱动电路,因此也不会在地线回路上由于引线电感引起地弹的现象在同等的开关速度下,驱动电路的功率可明显减小,这是因为三极管的存在减小了回路电感PNP电路的缺点是:栅极电压并不释放到0V,而是存在PNP的饱和压差V.…。

③NPN关断电路:NPN的优点和上面的PNP管相同,但是由于NPN的动作特性与PNP相反,因此需要加人一个三极管电路构建的反向器。这个电路本身也会造成一点延时,这是因为三极管的偏置电流建立需要一定的时间。当然该电路的优点是:有一条电压钳位的路径,可以控制栅极电压的过冲。

④NMOS关断电路:这个电路可以使MOSFET关断非常快,并且栅极电压完全释放至零电压。当然NMOS管需要一个反向电压来驱动,因此与NPN电路一样需要构建一个反向电路。NMOS电路的问题是:NM()S管的输出电容Cs和主MOSFET的输人电容C合成变成等效的电容,这样人为地加大了 MOSFET 开启时间。

总结:

在汽车电子系统中,直接耦合驱动电路设计对 MOSFET 的性能至关重要。该电路由充电回路、放电回路、保护电路和加速电路组成,但其性能受寄生电感的显著影响。寄生电感电源端电感、引线电感和栅极电感会延长 MOSFET 的开关延时,降低效率,并引入噪声和振荡。为优化设计,需减小寄生电感、引入加速电路 PNP 或 NPN 关断电路和保护电路TVS 二极管,并通过仿真和测试验证性能。驱动电路的功耗主要来自栅极电容充放电和交越穿通电流,需合理选择栅极电阻和驱动电路内阻以平衡开关速度和功耗。通过优化布局和电路设计,可显著提升 MOSFET 的开关性能,确保系统的稳定性和可靠性。

我要赚赏金

我要赚赏金